理解在线测试基础原理

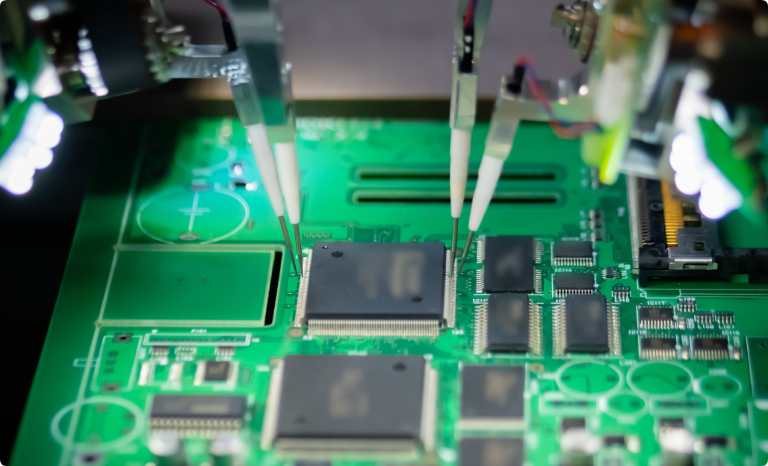

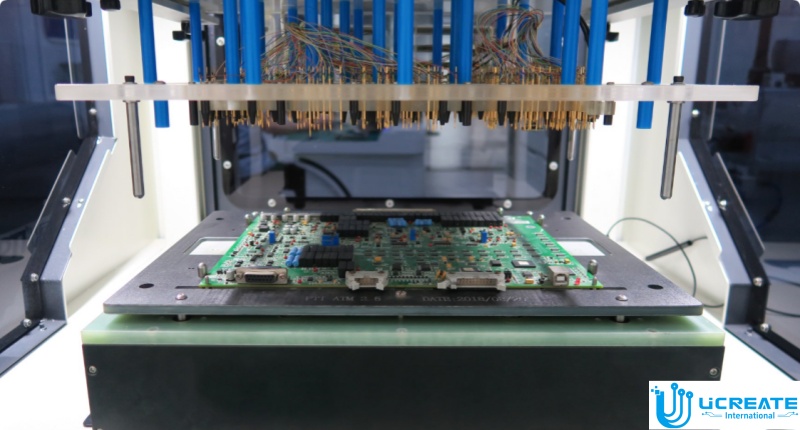

在线测试是一种精密而系统的PCB验证方法,可在电路板完整装配所有电子元件的状态下,对单个元件及电路节点进行检测。不同于评估整体系统行为与输出响应的功能测试,ICT通过探针接触特定测试点,测量电阻、电容、电感及半导体结特性等基础电气参数。测试系统通常采用钉床式夹具,其内置数百甚至数千个弹簧式探针,可同时接触电路板表面的指定测试点。

测试过程涉及向电路节点施加精确控制的信号并测量响应,以验证元件值是否在可接受公差范围内,检查相邻走线间是否存在焊桥,识别因焊料不足或焊盘翘起导致的开路连接,并确认极性元件的正确方向。配备先进测量算法的现代ICT系统能在数秒内测试数千个节点,使其成为大批量生产环境中不可或缺的工具——在这些场景中,速度与精度是至关重要的竞争优势。

ICT技术的根本优势在于其能够通过隔离技术(如屏蔽技术)对单个元件进行隔离和测试。该技术利用驱动屏蔽装置,在测量过程中最大限度地减少并联路径的影响。这种隔离能力使得即使在多个元件共享电气连接的复杂电路中,也能精确验证元件参数值。

测试点设计与布局策略

有效实施信息通信技术的基础在于合理设计测试点并在整个电路板布局中进行战略性布局。测试点作为关键接入点,可使弹簧探针与电路节点建立可靠的电气连接。理想情况下,电路板上的每个网络都应至少配备一个可访问的测试点,但实际制约因素(如电路板密度、成本考量及物理空间限制)往往要求根据关键电路路径和统计学上常见的故障模式进行优先级排序。

测试点尺寸必须兼容标准探针规格,同时确保信号完整性与测量精度。最小焊盘直径0.035英寸(约0.9毫米)可为大多数标准探针类型提供充足接触面积,但采用0.040至0.050英寸的较大焊盘,在长期生产过程中能显著提升接触可靠性并降低探针磨损。测试点表面处理对探针接触质量和测量重复性影响显著。ENIG(无电镀镍浸金)和OSP(有机可焊性保护剂)涂层因其平整均匀的表面特性,能提供卓越的处理效果。

测试点布局的考量不仅涉及单个测试点,更涵盖整个电路板的布局策略。保持测试点间距的一致性可避免测试夹具中探针间的机械干扰,确保可靠的同步接触。最小中心间距0.100英寸(2.54毫米)可适配多数生产夹具的标准探针配置,而0.075英寸则是采用专用细间距探针的高密度设计的实际最小值。测试点应尽可能集中布置在电路板单面,通常选择与主元件安装面相对的底面,以简化夹具设计并降低测试复杂度与成本。

可测试性组件选择与定位

元件选择直接影响ICT测试的有效性及可实现的测试覆盖率。表面贴装器件通常比通孔元件具有更优的可测试性,这得益于其裸露的引脚、自动化装配设备带来的可预测放置精度,以及更小的占位面积——这为测试点的布置留出了更多电路板空间。在选择元件封装时,设计者应仔细考虑引脚的可接触性、测试过程中隔离单个元件的能力,以及关键电路节点是否具备测试访问通道。

球栅阵列(BGA)封装为在线测试带来特殊挑战,因其焊点完全隐藏于元件底部,无法直接接触探针。测试BGA相关电路需通过连接BGA焊盘的过孔结构,或借助相邻电路节点间接验证连通性与元件功能。设计人员应在初始布局阶段规划这些测试通道策略,而非后期尝试改造测试点。

一致的元件方向性既简化了制造和测试流程,又减少了潜在的错误来源。将相似元件朝同一方向排列可降低贴片机编程复杂度,并使测试夹具中的探针布局更高效。二极管、电解电容器、钽电容器和集成电路等极性元件尤其受益于标准化方向规范,该规范能最大限度减少装配失误——其中多数错误可通过ICT验证轻松检测。

增强测试覆盖率的设计规则

要实现全面的测试覆盖,需要在整个布局过程中严格遵守特定的设计规则。每个连接到关键元件的电路节点都应具有专用的测试接口,可以通过元件焊盘(如果可访问)或专门为测试目的而添加的附加测试点进行测试。电源和接地网络需要在电路板上策略性地分布多个测试点,以便进行精确的电压测量、验证电源分配的完整性,并识别潜在问题,例如过大的电压降或去耦不足。

走线布局实践对信号完整性和可测试性具有重要影响。避免测试点与其关联元件间走线过长,可最大限度降低寄生电阻与电感效应,这些效应可能损害测量精度。当布局约束要求采用长连接时,增加中间测试点有助于在故障排查过程中将故障定位至特定电路板区域。差分对与高速信号需谨慎布置测试点,既要保持阻抗匹配与信号质量,又要确保验证测量具备充分的可达性。

测试点周围的禁入区可确保探针接触可靠,避免受邻近元件或电路板特征的机械阻碍。与元件主体保持至少0.100英寸间距,与安装孔或板边等其他电路板特征保持至少0.050英寸间距,可防止夹具干扰问题。布局时需特别关注高元件,若无法保持标准垂直间距,可能需要修改夹具、采用倾斜探针或替代探针方案。

将测试设计融入开发工作流程

可测试性设计 (DFT) 原则应从 PCB 开发的早期阶段就融入其中,而不是在布局接近完成时才作为事后考虑。原理图绘制提供了规划测试路径的首要机会,它能够识别关键节点、潜在测量点以及可能需要特殊测试考虑的电路。许多现代 EDA 工具都提供集成的 DFT 分析功能,可以自动根据可测试性标准评估设计,并在布局开始之前标记潜在问题,从而显著节省修改时间。

在布局阶段,设计人员应与测试工程团队保持持续沟通,确保充分理解无障碍要求,并在空间限制内妥善满足这些要求。设计评审要点应包括正式的可测试性评估,以验证测试点覆盖范围是否充足、间距是否符合要求以及是否符合夹具制造限制。现代设计工具可以将测试点坐标和网络连接信息以标准格式直接导出到信息通信技术(ICT)编程系统,从而简化从设计完成到生产测试实施的过渡。

文档在成功实施可测试性设计 (DFT) 过程中起着至关重要的作用。清晰地标识制造图纸中的测试点、提供全面的网络清单以及详细的测试点坐标文件,能够确保夹具设计人员和测试工程师拥有开发有效测试方案所需的所有信息。

应对高密度和复杂电路板的挑战

现代电子产品对高密度互连 (HDI) 设计的需求日益增长,这给传统的 ICT 方法带来了挑战,需要创新性的解决方案。引脚间距小于 0.5 毫米的细间距元件、埋孔和盲孔、微孔以及大幅缩小的焊盘尺寸都限制了传统探针的访问。设计人员在设计 HDI 电路板时必须采用创新策略,例如在表面层上设置可测试的通孔,采用焊盘内通孔结构;在电路板可用区域策略性地放置牺牲测试焊盘;以及采用将 ICT 与边界扫描 (JTAG) 或功能测试方法相结合的混合测试方法。

多层板需要特别注意内层电路的可访问性和验证策略。虽然无法直接从外部表面探测内层走线,但通过镀通孔连接的表层测试点可以提供对埋入式电路的间接访问,从而进行验证。通孔结构本身必须保持低电阻以确保测量精度,对于测量精度至关重要的关键测试连接,通常优先选择填充并封盖的通孔结构,而不是空心通孔结构。

经济因素和投资回报

投资于全面的可测试性设计能够带来丰厚的回报,包括减少制造缺陷、加快故障诊断速度、降低返工成本以及提高产品整体可靠性。设计合理的测试点所占用的电路板面积通常不到PCB总面积的5%,与由此带来的显著诊断能力和生产效率提升相比,这是一笔很小的投资。夹具成本与设计复杂度成正比,因此在初始设计阶段就重视可测试性要求,相比于代价高昂的重新设计,在经济上更具优势。

生产环境受益于优化的测试覆盖率,从而缩短测试周期并提高整体吞吐量。专为信息通信技术 (ICT) 需求设计的电路板需要更少的人工检查和返工操作,在降低人工成本的同时,也提高了质量一致性。在 ICT 操作过程中收集的大量数据,通过识别可追溯到特定制造操作的重复缺陷模式,支持持续的流程改进计划,从而实现有针对性的纠正措施。

.jpg)

结论

有效的PCB布局以实现电路内测试,需要在整个设计过程中,从概念设计到产品发布,都周全地融入可测试性原则。从最初的原理图规划到最终的布局验证,设计人员必须仔细权衡功能需求与测试便利性,以实现兼顾性能和可制造性的最佳结果。通过遵循既定的测试点设计、策略性元件布局和一致的设计规则,工程团队可以打造出满足严苛质量目标的产品,同时支持高效且经济的制造运营。随着电子系统日益复杂,元件密度不断提高,功能也更加精细,可测试性设计的重要性只会与日俱增,这些技能已成为现代PCB设计师和制造工程师的必备素质。

中文

中文

English

English